- Центр сертифікації

- Європейський акредитований орган з оцінки відповідності.

- Наші партнери та замовники.

- Оцінка відповідності вимогам ЄС

- Новий підхід до підтвердження відповідності

- СЕ маркування, продаж через Інтернет.

- Європейський сертифікат в Україні.

- Заявка на проведення процедури сертифікації у Європейському Союзі.

- Центр сертифікації та право оцінки відповідності.

- Правова (юридична) основа оцінки відповідності.

- Відмінності щодо оцінки відповідності у Митному союзі та в Європі.

- Декларація про взаємне визнання у ЄС.

- Mutual recognition agreements (MRA), взаємне визнання протоколів випробувань та сертифікації.

- Імпортована продукція для подальшого виробництва, комплектуючі та запчастини, Європейський Союз.

- Наші партнери в Україні

- СЄ маркування, процес отримання

- Сертифікат вільного продажу - Certificate of Free Sale (CFS)

- Акредитований орган з сертифікації продукції в Європейському Союзі, Регламент (EC) № 765/2008 Regulation EC № 765/2008, оцінка відповідності, сертифікат, органи нагляду за ринком, безпека

- Сертифікація продукції: Болгарія, Угорщина, Кіпр, Латвія, Литва, Мальта, Польща, Румунія, Словенія, Словаччина, Чехія, Естонія, Хорватія. Sertyfikatsiya produktsiyi: Bolhariya, Uhorshchyna, Kipr, Latviya, Lytva, Malʹta, Polʹshcha, Rumuniya, Sloveniya, Slovachchyna, Chekhiya, Estoniya, Khorvatiya.

- Експорт (реекспорт) продукції до Європейського Союзу (Європу).

- Оцінка відповідності вживаного або зміненого (відремонтованого) обладнання, відновлена техніка, обладнання.

- Розміщення продукції над ринком Європейського Союзу.

- Контроль продукції з третіх країн

- Вартість сертифікації продукції в Європейському Союзі.

- Експорт в Європейський Союз, обладнання вживане сертифікація.

- Відповідальність виробника, сертифікація продукції ЄС, СЄ маркування, безпека продукції, ризики, нормативні вимоги, ЄС Декларація відповідності вимогам, Директиви ЄС, Європейський Союз

- Скільки коштує СЕ маркування, фінансові витрати.

- Обов'язок виробника у Європейському союзі.

- Відповідальність за дефектну продукцію

- Уповноважені європейські органи з оцінки відповідності

- Експорт продукції до Європейського союзу

- Уповноважений Представник Authorized Representative на території Європейського Союзу

- Уповноважений представник ЄС, електромагнітна сумісність.

- Відповідальна особа за інформацію щодо відповідності вимогам.

- Уповноважений представник (Authorised Representative) виробника в Європейському союзі за версією Посібника для суб'єктів економічної діяльності та органів нагляду за ринком із практичного застосування статті 4 Регламенту (ЄС) 2019/1020 про нагляд за ринком та дотримання вимог.

- Європейське співробітництво з акредитації European Accreditation Cooperation

- ПРОЦЕДУРИ ОЦІНЮВАННЯ ВІДПОВІДНОСТІ

- Внутрішній контроль виробництва

- Внутрішній контроль виробництва з випробуванням продуктів під наглядом

- Внутрішній контроль виробництва з перевірками продуктів під наглядом через довільні проміжки часу

- Експертиза ЄС-типу

- Відповідність типові на основі внутрішнього контролю виробництва

- Відповідність типові на основі внутрішнього контролю виробництва з випробуванням продуктів під наглядом

- Відповідність типові на основі внутрішнього контролю виробництва з проведенням перевірок продуктів під наглядом через довільні проміжки часу

- Відповідність типові на основі забезпечення якості виробничого процесу

- Забезпечення якості виробничого процесу

- Відповідність типові на основі забезпечення якості продуктів

- Забезпечення якості інспектування та випробування кінцевих продуктів

- Відповідність типові на основі верифікації продуктів

- Відповідність на основі верифікації продуктів

- Відповідність на основі верифікації одиниці продукції

- Відповідність на основі повного забезпечення якості

- Відповідність на основі повного забезпечення якості з експертизою проекту

- ЄС Сертифікат випробування типу

- EC type-examination certificate ЄС Сертифікат випробування типу

- ЄС Декларація Відповідності – EC Declaration of Conformity, (DoC) EC Declaration of Compliance,

- Термін дії сертифіката, продовження сертифіката.

- Сертифікація інноваційної продукції.

- Підроблені сертифікати.

- Сертифікат походження Certificate of Origin (Свідоцтво про походження товару)

- Директива 2014/34/EU обладнання та захисні системи, призначені для застосування у потенційно вибухонебезпечному середовищі

- КОД IP, Класифікація вибухонебезпечних зон ATEX, вибухонебезпечне середовище, Директива 2014/34/ЄС.

- Ex Type Examination Certificate ATEX сертифікат типу. Класифікація обладнання

- ATEX Directive 2014/34/EU запірна арматура, стандарти ISO атмосфери вибухонебезпечні, електричне та неелектричне обладнання.

- Вибухонебезпечні середовища, стандарти вибухонебезпечне середовище ATEX

- EU-TYPE EXAMINATION CERTIFICATE Директива ATEX 2014/34/EU уповноважений орган Європейського Союзу ЄС сертифікат випробування типу

- ЕN 60079-0 Explosive atmospheres Part 0: Equipment General requirements Вибухонебезпечні середовища, Частина 0 Обладнання Загальні вимоги

- Стандарт EN 1127-1:2011 Атмосфера вибухонебезпечна. Запобігання вибухам та захист від них. Частина 1. Основні положення та методика

- Вибухонебезпечне середовище - Застосування систем якості - Потенційно вибухонебезпечні атмосфери. Використання систем якості EN 80079-34

- Вибухонебезпечні середовища. Додаткові вимоги до обладнання для роботи у вибухонебезпечних середовищах

- Вибухонебезпечне середовище Захисні системи Системи скидання тиску Системи придушення вибуху розчеплення вибуху

- Обладнання та захисні системи призначені для застосування в потенційно вибухонебезпечних атмосферах маркування CE безпечне застосування ризики

- EC Type Examination Certificate EG-Baumusterprüfbescheinigungen Директива 2014/34/ЄС ATEX застосування в потенційно вибухонебезпечних середовищах оцінка ризику вибухонебезпечна атмосфера сертифікація

- Директива 2014/34/ЄС (ATEX) обладнання та захисних систем, призначених для використання в потенційно вибухонебезпечних середовищах, орган з оцінки відповідності постанови про порядок проведення нагляду за ринком вимоги до продукції безпека вибухозахист системи оцінки відповідності та нагляд за ринком вибухобезпечна

- Презумпція відповідності ATEX

- Вибухонебезпечне середовище Ex-компоненти сертифікат про іспит типу ЄС EU-type examination certificate оцінка відповідності.

- Директива 2014/34/ЄС Комітет ATEX

- Уповноважений представник, Директива 2014/34/ЄС ATEX.

- Повідомлення про забезпечення якості ATEX (QAN)

- ОЦІНКА ВИБУХОВОЇ НЕБЕЗПЕКИ: ТЕМПЕРАТУРНИЙ КЛАС

- Система сертифікації IECEx, потенційно вибухонебезпечне середовище.

- П'ять етапів безпеки машини, стандарт EN ISO 12100

- Вартість отримання Сертифікату для машинобудівної продукції

- Директива 2006/42/ЄС безпека машин та обладнання, оцінка відповідності

- Безпека машин та обладнання оцінка ризиків зниження Відповідність Директиві відповідність стандартам EN ISO 12100 аналіз ризиків опис мінімізації ризиків Certification CE Marking

- Випробування типовий зразок, ЄС Сертифікат випробування типу.

- Матеріали у машинобудуванні контакт із харчовими продуктами

- Європейська сертифікація продукції. Директива 2000/14/EC щодо шумів у навколишньому середовищі емісія шуму від обладнання

- Бывшее у використанні обладнання CE маркування Європейська сертифікація продукції оцінка відповідності процесу відповідності SE

- Харчове технологічне обладнання Food processing hygiene requirements

- Безпека деревообробних станків Сертифікація Директиви СЕ 2006/42/ЄС нотифікований акредитований орган ЄС Сертифікат перевірки типу ЄС ЄС сертифікат випробування типу CE маркування відповідність вимогам

- Верстати металообробка

- Твердження типу сільськогосподарських або лісогосподарських тракторів та їх причепів

- Безпека машин Електроустаткування машин Загальні вимоги Стандарт EN 60204-1

- Технічна документація технічний файл декларація CE маркування оцінка відповідності орган нагляду за ринком Уповноважений орган

- Маркування машин та механізмів (обладнання) в Європейському Союзі - Labeling Machines

- Маркування СЕ Declaration of Incorporation Декларація про відповідність компонентів EU Declaration of Confprmity ЄС Декларація про відповідність оцінки відповідності Частково завершена техніка технічний файл технічна документація

- Оцінка ризику, обґрунтування безпеки, аналіз ризиків, потрібний для всіх машин, Директива з машин, EN ISO 12100 Безпека обладнання, оцінка відповідності, документація, гармонізовані стандарти, аспекти безпеки.

- Європейські гармонізовані стандарти директиви з машинобудування, відповідність вимогам, ризики

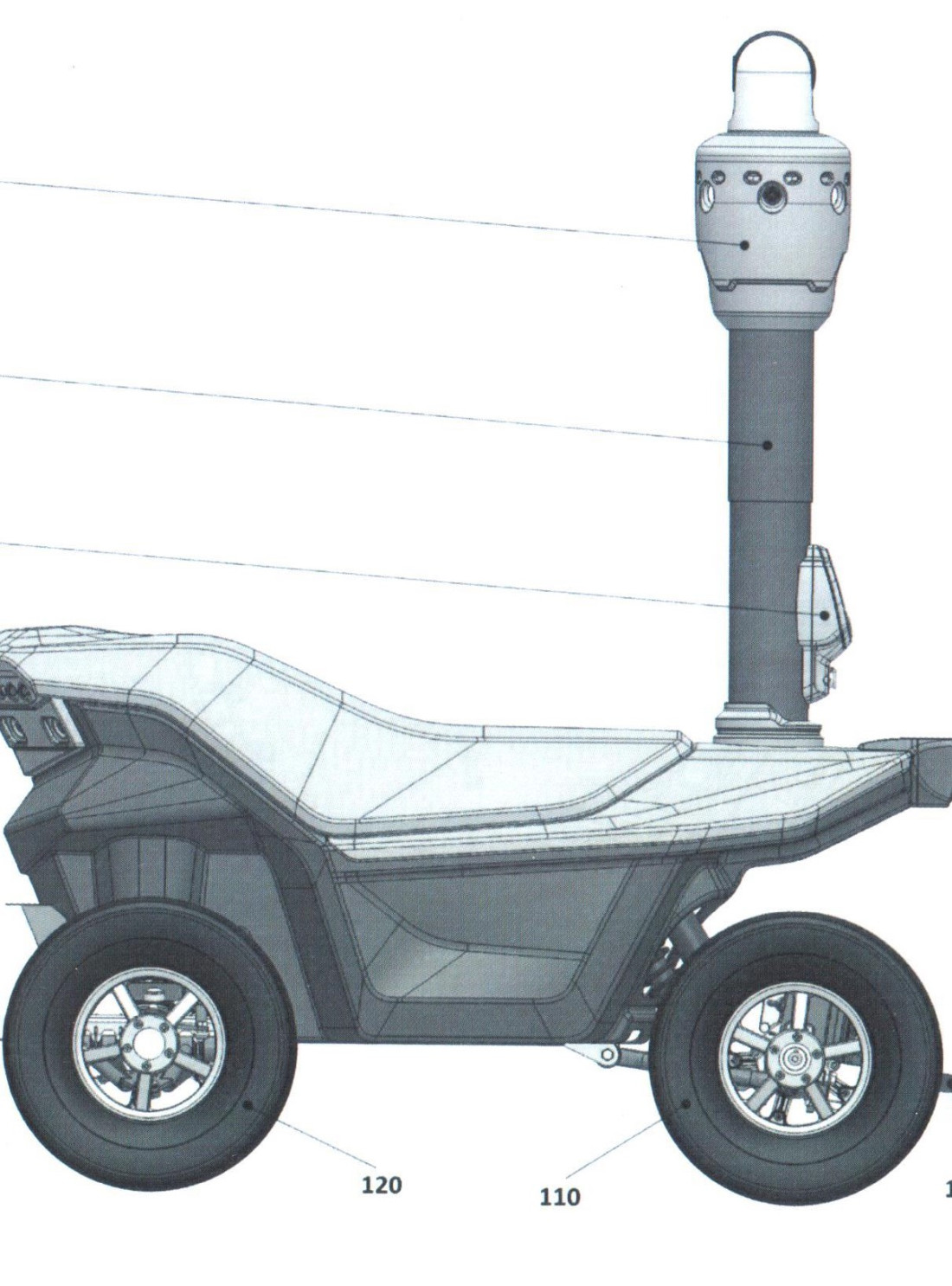

- Оцінка відповідності обладнання, призначеного для встановлення на транспортному засобі, у будівлі чи споруді

- Маркування ЄС - результат оцінки відповідності директивам Європейського Союзу та гармонізованим стандартам EN

- Інструкції із застосування машинобудівної продукції

- Підйомники для транспортних засобів

- Машини для внесення пестицидів

- Машини, призначені для роботи у сільському господарстві

- Гідравлічні, пневматичні системи та компоненти

- Функція аварійної зупинки

- Інструкції із застосування, технічний файл (технічна документація).

- Правові вимоги щодо гігієнічного проектування харчового обладнання.

- ипробування абразивних кіл.

- Директива 2006/42/ЄС безпека машин та обладнання, оцінка відповідності.

- Технічна документація, технічний файл, машинобудування

- EC Type Examination Certificate, ЄС Сертифікат випробування типу

- Регламент 2023/1230 про машинне обладнання.

- Регламент 2023/1230 про машинне обладнання Declaration of Incorporation Декларація про включення

- Інструкції зі збирання для частково укомплектованих машин.

- Відповідальність виробника за модифікації продукції.

- Введення в експлуатацію чи застосування продукції.

- Регламент GPSR та Закон про цифрові послуги.

- Правила безпеки продукції у Європейському Союзі.

- Технічна документація Регламент по машинах і механізмах 2023/1230.

- Машини з високим рівнем ризику EU type-examination certificate

- Чи потрібна технічна документація при модернізації та модифікації обладнання?

- Програмне забезпечення та кібербезпека машин і механізмів, Регламент 2023/1230.

- Маркування машин, механізмів обладнання

- Обґрунтування безпеки машини

- Authorised representative Уповноважений представник Регламент машинобудування.

- Висновок та рекомендації Європейського економічного та соціального комітету щодо «Пропозиції про регламент Європейського парламенту та Ради з продукції машинобудування»

- Гармонізовані стандарти, стандартизація, новий Регламент з машин та обладнання.

- Модифіковане обладнання

- Нові вимоги Регламенту з машинобудування.

- Маркування CE є юридичною вимогою Європейського Союзу

- Директива 2014/30/ЄС з електромагнітної сумісності Directive 2014/30/EU на harmonisation of the laws of Member States related to electromagnetic compatibility

- Європейська сертифікація тестування продукції на відповідність електромагнітної сумісності Директива 2014/30/EU Граничні значення та методи вимірювання імунітет стійкість до перешкод

- CENELEC стандарти для ЕМС

- Попередні тести з електромагнітної сумісності

- Європейські стандарти Електромагнітна сумісність

- Світлодіодні світильники (LED, SSL), EN 62471 Фотобіологічна безпека

- Основні вимоги щодо електромагнітної сумісності, Декларація, РЄ маркування, Сертифікат ЕМС, уповноважений орган з оцінки, випробування, гармонізований стандарт, підтвердження, Процес оцінки відповідності

- ДСТУ EN 55024 Обладнання інформаційних технологій

- Контролери CE маркування Європейський Союз

- ДСТУ EN 55011 Обладнання промислове, наукове та медичне. Характеристики радіочастотних завад

- ДСТУ EN 61000 Електромагнітна сумісність

- Декларація ЄС про відповідність Маркування CE

- Електромагнітна сумісність Обладнання для застосування аудіо-відео системах Апаратура для вимірювання радіоперешкод та перешкодозахищеності Стійкість до випромінювання електромагнітного поля Захист від електромагнітних перешкод випробування на перешкодостійкість несприйнятливість

- Устаткування інформаційних технологій, гармонізований стандарт, електромагнітна сумісність, оцінка відповідності

- Директива EMCD додаткові вимоги

- Маркування CE та електромагнітна сумісність (EMC)

- Уповноважений представник Директиви 2014/30/ЄС

- Виробник обладнання повинен враховувати, чи призначене воно для використання професійним або непрофесійним користувачем.

- Сертифікат перевірки типу ЄС Директива EMC 2014/30/EU

- Директива щодо електромагнітної сумісності. Стаціонарне обладнання, випробування на території виробника.

- Відповідність продукції вимогам Європейського Союзу підтверджується маркуванням CE (Conformité Européenne).

- Директива 2014/30/ЄС (ЕМС) з електромагнітної сумісності

- Директива 2014/35/EU Низьковольтне обладнання Directive 2014/35/EU Low voltage (LVD)

- Оцінка відповідності Директиви 2014/35/ЄС

- Декларація відповідності ЄС, Директива 2014/35/ЄС

- Блоки живлення маркуванню знаком СЕ (CE Marking).

- Електричне обладнання для відповідності вимогам ЄС маркування CE Marking ЄС Декларація відповідності

- Стандарт EN 60335-1, EN 60335-2 Безпека побутових та аналогічних електричних приладів

- IP клас захисту обладнання стандарт EN 60529 IEC 60529 ступінь захисту

- Безпека електричних контрольно-вимірювальних приладів та лабораторного обладнання. EN 61010

- Безпека електричних побутових приладів EN 60335

- Мережеві дроти, живлення.

- Безпека обладнання інформаційних технологій EN 60950

- Plugs and sockets Електричні вилки та розетки, що застосовуються в Європейському Союзі.

- Апаратура комутаційна та механізми керування низьковольтні комплектні стандарт EN 61439, DIN EN 61439

- Технічна документація (технічний файл) на продукцію, Директива 2014/35/ЄС

- ДСТУ ЕN 61439-2:2016 Устатковання розподілення та керування комплектне низьковольтне. Частина 2. Силове комплектне устатковання розподілення та керування

- Директива LVD, взаємодія коїться з іншими законодавчими актами.

- Порядок поводження з електричним обладнанням, що становить небезпеку на національному рівні.

- CE маркування (CE Marking) є результатом оцінки відповідності продукції вимогам директив та гармонізованим стандартам Європейського Союзу

- Відповідальна особа за відповідність вимогам ЄС, технічну документацію.

- Надзор за ринком Європейський Союз СЕ маркування національний орган нотифікований безпека продукту відповідність продукції

- Органи нагляду та відповідність вимогам ЄС.

- Європейська Комісія оголосила про ініціативу щодо посилення нагляду за ринком

- Повноваження наглядових органів ЄС та групи ADCO.

- Випуск продукції для вільного обігу.

- Спостереження за ринком може здійснюватись на будь-якому етапі після завершення виготовлення машини

- Директиви Європейського Парламенту та Ради – Директиви Нового та Глобального підходів, New Approach Directives.

- Технічна документація. Технічний файл Technical File

- Європейська стандартизація, гармонізовані стандарти.

- Перегляд гармонізованих стандартів та видані раніше ЄС Сертифікати відповідності.

- Роль гармонізованих стандартів під час європейської сертифікації.

- Презумпція відповідності на основі гармонізованих, міжнародних та національних стандартів. Directive LVD 2014/35/EU.

- Регламент (ЄС) 1025/2012 щодо європейської стандартизації

- Концепція європейської відповідності, єдині стандарти.

- Європейська асоціація вільної торгівлі (EFTA) – стандартизація.

- Радіообладнання та телекомунікаційне обладнання (Directive RED) Directive 2014/53/EU

- Аналіз та оцінки ризиків, Директива 2014/53/ЄС радіообладнання

- Високий тиск, Директива 2014/68/ЄС

- Гармонізовані стандарти (узгоджені європейські стандарти, норми європейські) Harmonised Standards.

- Стандарти машинобудування

- Стандарти DIN EN ISO безпека ливарні машини, випробування на шум, засоби стропувальні, підйомники, стрічки конвеєрні, машини для обробки гуми та пластмаси, обладнання для виробництва харчових продуктів, верстати деревообробні

- Гармонізовані європейські стандарти DIN EN ISO машинобудування машини та механізми

- Ручний електричний інструмент, стандарти.

- Стандарти машинобудування CEN, CENELEC

- Узгоджені (гармонізовані) стандарти Європейського союзу, які набувають чинності у 2016 році

- Європейські стандарти, презумпція відповідності, вимоги щодо відповідності, Європейські органи зі стандартизації, гармонізований стандарт,

- Текстильне обладнання, стандарт EN ISO 11111

- Міжнародні аспекти законодавства ЄС, угоди про оцінку відповідності - Agreements on conformity assessment and acceptance of industrial products (ACAAs).

- Угода про взаємне визнання оцінки відповідності США, Канади, Нової Зеландії, Австралії, Ізраїлю, Швейцарії, Японії.

- Національні стандарти у країнах Європейського Союзу

- Безпека електричного виробничого обладнання, машин та механізмів

- ЄС Декларація відповідності. Директива з машин та механізмів

- Стандарт EN ISO 12100, DIN EN ISO 12100, дсту ISO 12100 безпеку машин та механізмів, основні принципи конструювання, оцінки ризику та зниження ризику Європейський Союз

- Права та обов'язки виробників електричного обладнання для ринку Європейського Союзу.

- Технічні вимоги до електроустаткування

- Регламент REACH, реєстрація, оцінка, авторизація хімічних речовин

- Інформація RoHS ROHS II (Директива 2011/65/EU), RoHs Декларація Відповідності, Директива WEEE, Restriction of Hazardous Substance.

- Restriction of Hazardous Substance ROHS II ЄС & RoHS Declaration of Compliance Декларація Відповідності RoHS testing services Директива 2011/65/EU

- ROHS II Відмінності між Директивою RoHS1 та Директивою RoHS2 RoHs ЄС Certifikate of Compliance RoHS compliant Директива 2011/65/EU RoHS CE Directive 2002/95/EC Декларація RoHS Declaration of Compliance

- RoHS Декларація Відповідності

- Директива (ЄС) 2015/863 про внесення змін до Додатку ІІ до Директиви 2011/65/ЄС Європейського Парламенту та Ради щодо переліку заборонених речовин

- Декларація RoHS про відповідність Директива 2002/95/EC RoHS I, Директива 2011/65/ЕС Директива RoHS II, RoHS III (EU 2015/863) щодо обмеженого використання деяких небезпечних речовин

- RoHS, хто відповідає за дотримання вимог

- Обмеження небезпечних речовин виключення.

- Директива RoHS, обмеження застосування ртуті у всій електроніці, що продається на ринку Європейського Союзу.

- ДИРЕКТИВА (ЄС) 2022/1631 внесення поправок до Додатка IV до Директиви 2011/65/ЄС (RoHS) щодо виключення використання свинцю в надпровідних кабелях та проводах на основі вісмуту, стронцію, оксиду кальцію, міді та свинцю в їх електричних з'єднаннях

- Регламент № 768/2008, правила маркування CE

- Директива 2009/127/EC щодо обладнання для застосування пестицидів

- Світлодіодні світильники сертифікація

- Косметична продукція, міжнародне співробітництво, Регламент 1223/2009.

- Косметичні засоби Регламент N 1223/2009 Європейського парламенту та Ради. Безпека та якість парфумерно-косметичної продукції, нотифікація, реєстрація у CPNP

- Косметична продукція, відповідальна особа у Європейському Союзі. Cosmetic Product Responsible person EU.

- COSMETIC PRODUCTS SAFETY REPORT реєстрація косметичних засобів у ЄС. Регламент ЄС № 1223/2009 Постанова (ЄС) No 1223/2009

- Сертифікація GMP EC Guidelines for Good Manufacturing Practice of Cosmetic Products

- Парфумерно-косметичні продукти, Європейський Союз, зміна законодавства.

- Технічний регламент на косметичну продукцію (Техрегламент на косметику - ТР ТС 009/2011) та Регламент №1223/2009 Європейського Союзу

- Маркування косметичних продуктів. Натуральна органічна косметика, стандарти.

- Регламент (ЄС) № 1223/2009 щодо косметичної продукції, наноматеріали

- Косметика, маркування інгредієнтів, Регламент (EC) 1223/2009

- Європейська мережа офіційних лабораторій контролю за косметикою OCCL

- Косметичні продукти схожі на харчові.

- Пластикова упаковка, що контактує з харчовими продуктами, безпека, тестування - Регламент ЄС 10/2011, Регламент 1935/2004

- Внесення поправок до Регламенту (ЄС) No 10/2011 щодо пластмасових матеріалів та виробів, призначених для контакту з харчовими продуктами.

- Упаковка, ненавмисно додані речовини NIAS.

- Застосування пластмасової упаковки.

- Європейська комісія проводить консультації щодо правил використання переробленого пластику в харчовій упаковці.

- Конкретні цілі Регламенту 1935/2004

- Гармонізація правил відповідно до Регламенту 1935/2004

- Матеріали для упаковки харчових продуктів.

- Declaration of compliance Regulation (EC) 10/2011 упаковка для харчових продуктів.

- Регламент 1935/2004 упаковка для харчових продуктів декларація відповідності, оцінка, аналіз, тестування

- Керамічний посуд та приладдя, контакт з харчовими продуктами.

- Загальна безпека продукції, Регламент 2023/988

- Споживчі товари, які не підпадають під дію будь-якого законодавства про маркування CE

- Директива 2001/95/EC із загальної безпеки продукції (GPSD)

- Відповідальність виробників та дистриб'юторів за коригувальні дії

- Штрафи, санкції за порушення по СЕ маркировці.

- CE Marking Європейський Союз відповідність продукції експорт

- Декларація відповідності ЄС

- Загальна безпека продукції CE маркування

- EN 60204-1 Безпека машин. Електроустаткування машин та механізмів, загальні вимоги.

- ЄС Декларація Відповідності як заява про відповідність продукції

- EN 60065 Аудіо-, відео- та аналогічна електронна апаратура. Вимоги щодо безпеки

- Маркування CE не поширюється на розподільні пристрої високої та середньої напруги.

- RAPEX – система оперативного оповіщення про небезпечні споживчі товари

- 多年来,中国制造商一直是全球最大的进口商。

- Маркування енергоефективності

- Новий і Глобальний підхід в Європейському Союзі - Європейський підхід до підтвердження відповідності

- EU type examination certificate з електромагнітної сумісності

- Застосування гармонізованих стандартів

- Регламент 2019/1020, он-лайн продажі, через інтернет торгівля.

- Регламент (ЄС) 2019/1020 щодо нагляду за ринком, відповідність продукції

- Сертифікат ATEX обладнання та захисні системи, призначені для роботи в потенційно вибухонебезпечному середовищі

- Сертифікація продукції для Великобританії ринку, UKCA marking.

- Органи нагляду Великобританії

- Міжнародна стандартизація оцінка відповідності.

- Територія розповсюдження європейських вимог.

- Елементи ідентифікації продукції у Європейському Союзі.

- ЄС Декларація про відповідність, Сертифікати відповідності у перехідний період у разі зміни законодавства.

- Перехідний період у разі нових або переглянутих вимог Європейського Союзу.

- Інструкції та інформація щодо безпеки для споживача продукції.

- Обов'язки виробника, імпортера, уповноваженого представника, маркування CE.

- Контролює продукцію, що надходить на ринок Європейського союзу.

- Знак ENEC доповнює обов'язкове маркування CE

- Що таке знак GS і що він означає?

- Сертифікаційний знак, Європейський Союз.

- Директиви спільного ринку Європейського Союзу.

- Безпека обладнання та відповідальність виробника в Сполучених Штатах.

- Європейський акредитований орган з оцінки відповідності.

- Про компанію

- Новини

- Контакти

Європейський орган із сертифікації продукції - нотифікований орган з оцінки відповідності №2549

Європейський орган із сертифікації продукції - нотифікований орган з оцінки відповідності №2549